امروزه با افزایش جمعیت و افزایش تولیدکنندگان، ورق فولاد آلیاژی و بررسی کاربرد آن در صنایع مختلف یکی از مباحث داغ بازار ایران و جهان می باشد.

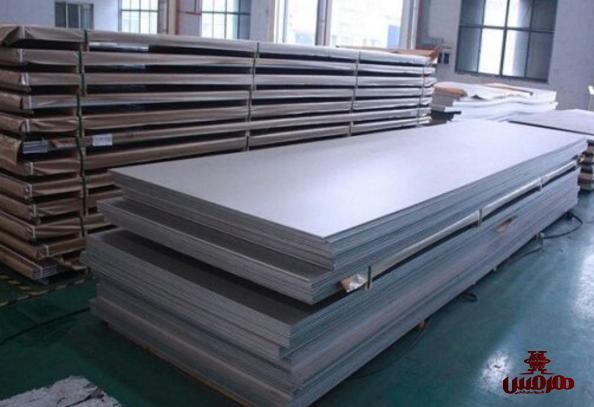

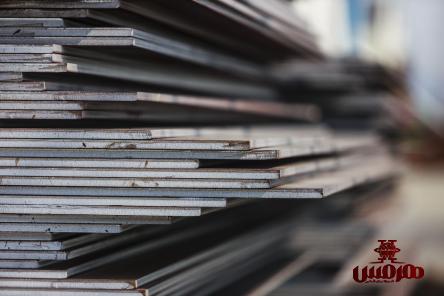

ورق فولاد الیاژی

تولیدکنندگان و نیروهای ما سالیان سال است که در حوزه ی فروش و تولید ورق فولادی آلیاژی فعالیت می کنند و توانسته اند رضایت و اعتماد مشتریان خود را جلب کنند در این راستا ما تصمیم گرفتیم در این مقاله به نکات و کاربردهای این محصول بپردازیم پس تا انتهای این مقاله با ما همراه باشید، فولاد آلیاژی نوعی فولاد است که برای بهبود خواص آن عناصر آلیاژی غیر از کربن به آن اضافه شده است برخی از مواد افزودنی رایج به فولاد آلیاژی عبارتند از: کروم، کبالت، کلمبیوم، مولیبدن، منگنز، نیکل، تیتانیوم، تنگستن، سیلیکون و وانادیم، فولادهای آلیاژی به دلیل خواص افزایش یافته خود در مقایسه با فولاد کربن ساده مانند: مقاومت در برابر خوردگی، سختی، استحکام، مقاومت در برابر سایش و چقرمگی شناخته می شوند فولادهای آلیاژی تقریباً در تمام صنایع برای ساخت ابزارهای ساخت و محصولات نهایی استفاده می شوند عیار و ترکیب دقیق فولاد آلیاژی را می توان با نیازهای برنامه تنظیم کرد فولاد آلیاژی یک ماده بر پایه آهن است که علاوه بر کربن، حاوی یک یا چند عنصر که عمداً این مواد به محصول مورد نظر اضافه شده اند عناصر آلیاژی به فولاد اضافه می شوند تا یک یا چند ویژگی فیزیکی و یا مکانیکی آن را بهبود بخشند، مانند: سختی، استحکام، چقرمگی، عملکرد در دمای بالا، مقاومت در برابر خوردگی و مقاومت در برابر سایش، این عناصر معمولاً 1-50 درصد وزنی ترکیب فلز را تشکیل می دهند راه های زیادی برای گروه بندی فولادهای آلیاژی وجود دارد آنها را می توان بر اساس عناصر آلیاژی اصلی آنها (به عنوان مثال، فولادهای ضد زنگ حاوی مقادیر قابل توجهی کروم) یا بر اساس درصد تمام عناصر آلیاژی که فولاد حاوی آنها است (به عنوان مثال، فولاد با آلیاژ بالا معمولاً حاوی بیش از 8٪ عناصر آلیاژی است)، گروه بندی کرد در حالی که فولاد کم، آلیاژ کمتر از 8 درصد دارد.

تولیدکنندگان و نیروهای ما سالیان سال است که در حوزه ی فروش و تولید ورق فولادی آلیاژی فعالیت می کنند و توانسته اند رضایت و اعتماد مشتریان خود را جلب کنند در این راستا ما تصمیم گرفتیم در این مقاله به نکات و کاربردهای این محصول بپردازیم پس تا انتهای این مقاله با ما همراه باشید، فولاد آلیاژی نوعی فولاد است که برای بهبود خواص آن عناصر آلیاژی غیر از کربن به آن اضافه شده است برخی از مواد افزودنی رایج به فولاد آلیاژی عبارتند از: کروم، کبالت، کلمبیوم، مولیبدن، منگنز، نیکل، تیتانیوم، تنگستن، سیلیکون و وانادیم، فولادهای آلیاژی به دلیل خواص افزایش یافته خود در مقایسه با فولاد کربن ساده مانند: مقاومت در برابر خوردگی، سختی، استحکام، مقاومت در برابر سایش و چقرمگی شناخته می شوند فولادهای آلیاژی تقریباً در تمام صنایع برای ساخت ابزارهای ساخت و محصولات نهایی استفاده می شوند عیار و ترکیب دقیق فولاد آلیاژی را می توان با نیازهای برنامه تنظیم کرد فولاد آلیاژی یک ماده بر پایه آهن است که علاوه بر کربن، حاوی یک یا چند عنصر که عمداً این مواد به محصول مورد نظر اضافه شده اند عناصر آلیاژی به فولاد اضافه می شوند تا یک یا چند ویژگی فیزیکی و یا مکانیکی آن را بهبود بخشند، مانند: سختی، استحکام، چقرمگی، عملکرد در دمای بالا، مقاومت در برابر خوردگی و مقاومت در برابر سایش، این عناصر معمولاً 1-50 درصد وزنی ترکیب فلز را تشکیل می دهند راه های زیادی برای گروه بندی فولادهای آلیاژی وجود دارد آنها را می توان بر اساس عناصر آلیاژی اصلی آنها (به عنوان مثال، فولادهای ضد زنگ حاوی مقادیر قابل توجهی کروم) یا بر اساس درصد تمام عناصر آلیاژی که فولاد حاوی آنها است (به عنوان مثال، فولاد با آلیاژ بالا معمولاً حاوی بیش از 8٪ عناصر آلیاژی است)، گروه بندی کرد در حالی که فولاد کم، آلیاژ کمتر از 8 درصد دارد.

بسته به ویژگیها و کاربردهای مورد نظر ماده، فولاد آلیاژی می تواند دارای طیف گسترده و مقادیر متغیری از مواد محصول مورد نظر باشد هر یک از این مواد برای افزایش برخی خواص فولاد مانند سختی یا مقاومت در برابر خوردگی اضافه می شوند عناصر آلیاژی معمولی عبارتند از: بور، کروم، مولیبدن، منگنز، نیکل، سیلیکون، تنگستن و وانادیم، سایر عناصر کمتر رایجی که ممکن است اضافه شوند عبارتند از: آلومینیوم، کبالت، مس، سرب، قلع، تیتانیوم و زیرکونیوم، میزان کربن فولاد آلیاژی به نوع فولاد آلیاژی مورد استفاده بستگی دارد بیشتر فولادها دارای محتوای کربن زیر 0.35 درصد وزنی کربن هستند فولاد کم کربن که برای کاربردهای جوشکاری طراحی شده است، به عنوان مثال، دارای محتوای کربن زیر 0.25 درصد وزنی است و اغلب، محتوای کربن زیر 0.15 درصد وزنی می باشد با این حال، فولادهای ابزاری، نوعی فولاد آلیاژی با محتوای کربن بالا، معمولا بین 0.7 تا 1.5 هستند.

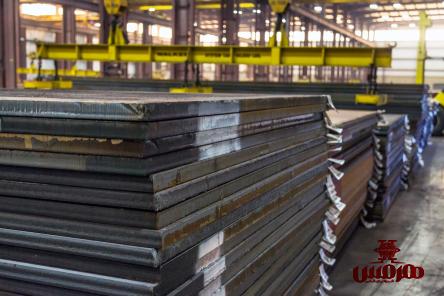

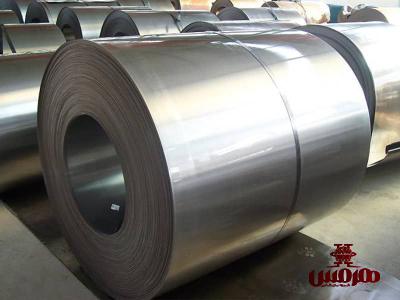

این محصول از ذوب آلیاژهای پایه در یک کوره الکتریکی در دمای کنترل شده زیر نظر متخصص ترین و بهترین نیروها به مدت 8-12 ساعت ساخته می شود سپس در دمای بیش از 500 درجه سانتیگراد آنیل می شود تا خواص شیمیایی و فیزیکی را تغییر داده و ناخالصیها را حذف کند فلس آسیاب (تولید شده از طریق بازپخت) با استفاده از اسید هیدروفلوئوریک از سطح جدا می شود آنیل و رسوب زدایی تا زمانی که فولاد ذوب شود تکرار می شود فولاد ذوب شده بسته به ابعاد مورد نیاز برای نورد و شکل دادن به فرم نهایی ریخته گری می شود به طور کلی، فولاد با استفاده از یکی از دو فرآیند ایجاد می شود: کوره قوس الکتریکی (EAF) یا کوره بلند، کوره بلند فرآیند اولیه تبدیل اکسیدهای آهن به فولاد است آهن خام در کوره بلند با استفاده از کک، سنگ آهن و سنگ آهک تولید می شود تفاوت EAF با کوره بلند در این است که با ذوب ضایعات فولادی، آهن احیا مستقیم و یا آهن خام با استفاده از جریان الکتریکی، فولاد مذاب ایجاد می کند.

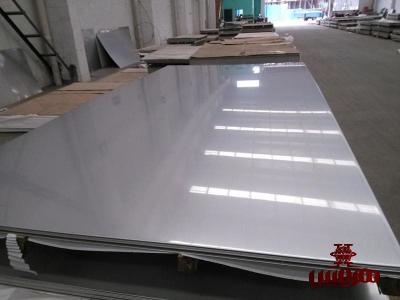

کاربرد این محصول بسیار گسترده است و به نوع فولاد آلیاژی و سایر مشخصات و ویژگیهای این محصول بستگی دارد برخی از فولادهای آلیاژی برای تولید آهن، به ویژه آنهایی که برای مصارف مرتبط با انرژی استفاده می شوند، مناسب می باشند در حالی که بقیه در تولید ظروف مقاوم در برابر خوردگی، ظروف نقره، قابلمه، تابه و اجزای گرمایشی برای توستر و سایر تجهیزات آشپزخانه استفاده می شوند فولادهای آلیاژی را می توان به دو دسته اصلی تقسیم کرد: فولادهای کم آلیاژ و فولادهای پر آلیاژ، کاربرد فولادهای آلیاژی عمدتاً بر اساس دسته بندی آنها تعیین می شود، فولادهای کم آلیاژ به دلیل استحکام، ماشین کاری و مقرون به صرفه بودن در بخشهای مختلف صنعتی مورد استفاده قرار می گیرند آنها را می توان در کشتیها، خطوط لوله، مخازن تحت فشار، سکوهای حفاری نفت، وسایل نقلیه نظامی و تجهیزات ساختمانی یافت از سوی دیگر، تولید فولادهای پر آلیاژ می تواند گران و کار کردن با آنها چالش برانگیز باشد با این حال، آنها به دلیل استحکام، چقرمگی و مقاومت در برابر خوردگی بالا برای کاربردهای خودرو، پردازش شیمیایی و تجهیزات تولید برق مناسب هستند.

این محصول بسته به مواد و ویژگیهای آلیاژی خاص و مقدار اضافه شده به فولاد می تواند دارای طیف وسیعی از خواص باشد برخی از خواص کلیدی مرتبط با برخی از فولادهای آلیاژی عبارتند از: عملکرد بالا، دوام، استحکام بالا، عملکرد خوب در شرایط سخت و مقاومت در برابر خوردگی، همه فولادهای آلیاژی قابل عملیات حرارتی نیستند نمونه هایی از فولادهای آلیاژی که قابل عملیات حرارتی نیستند عبارتند از فولادهای زنگ نزن فریتی و آستنیتی، برای اینکه فولاد به اندازه کافی سخت شود تولیدکنندگان باید به آن کربن اضافه کنند به عنوان مثال، فولادهایی مانند فولادهای مارتنزیتی را می توان تا میزان کربن نسبتاً بالای خود سخت کرد برای فولادهای آلیاژی که محتوای کربن کافی برای سخت شدن دارند، دمای مورد نیاز برای سخت شدن فولاد آلیاژی معمولاً بین 760-1300 درجه سانتیگراد (بسته به محتوای کربن) است درست مانند سایر انواع فولاد، سخت شدن فولاد آلیاژی شامل گرمایش کنترل شده در دماهای بحرانی و به دنبال آن یک مرحله خنک کننده کنترل شده است.

حال که با نکات و ویژگیهای این محصول با کیفیت و بسیار مهم در صنعت آشنا شدید، می توانید برای تهیه و خرید ورق فولادی آلیاژی به آدرس سایت ما مراجعه کرده و خرید خود را ثبت نمایید تا محصولات خریداری شده را در کمترین زمان ممکن درب منزل تحویل بگیرید.

دیدگاه شما با موفقیت ثبت شد.