یکی از مهم ترین معادن که در کشور وجود دارد سنگ آهن می باشد که مگنتیت یک سنگ آهن مهم و دارای خاصیت مغناطیسی قوی به همراه هماتیت است.

قیمت سنگ آهن مگنتیت

مگنتیت سنگ آهنی است که در آن آهن به شکل Fe 3 O 4 یافت می شود مگنتیت فرومغناطیسی است، به این معنی که ذرات مگنتیت به یک میدان مغناطیسی خارجی جذب می شوند ذرات مگنتیت وقتی مغناطیسی می شوند می توانند مانند آهنرباهای کوچک عمل کنند، مگنتیت دارای رنگ مشکی تا خاکستری است و رگه مگنتیت سیاه است رگه یک ماده معدنی به رنگ ماده معدنی زمانی است که ریز پودر شود.

مگنتیت سنگ آهنی است که در آن آهن به شکل Fe 3 O 4 یافت می شود مگنتیت فرومغناطیسی است، به این معنی که ذرات مگنتیت به یک میدان مغناطیسی خارجی جذب می شوند ذرات مگنتیت وقتی مغناطیسی می شوند می توانند مانند آهنرباهای کوچک عمل کنند، مگنتیت دارای رنگ مشکی تا خاکستری است و رگه مگنتیت سیاه است رگه یک ماده معدنی به رنگ ماده معدنی زمانی است که ریز پودر شود.

مگنتیت یک کانی کدر (نه شفاف) است و عمدتاً در سنگهای رسوبی یافت می شود اما گاهی اوقات در شن های ساحل به مقدار زیاد یافت می شود کاربرد عمده مگنتیت به عنوان منبعی برای استخراج آهن به شکل آهن خام یا آهن اسفنجی است این آهن تولید شده بیشتر برای تبدیل به فولاد استفاده می شود علاوه بر این، مگنتیت به عنوان یک کاتالیزور استفاده می شود این کاتالیزور مورد استفاده در تولید آمونیاک در مقیاس صنعتی است.

هنگامی که سنگ آهن از سطح زمین استخراج می شود، در فرآیند تولید فولاد استفاده می شود. با این حال، مواد اولیه با قیمت مناسب برای فروش ارائه می شود. سنگ های رسوبی خانه اکثریت مهم ترین ذخایر سنگ آهن جهان هستند آنها در نتیجه واکنش های شیمیایی که در آب های دریایی و شیرین اتفاق افتاد و آهن و اکسیژن را با هم مخلوط کردند، به وجود آمدند. هماتیت (Fe2O3) و مگنتیت، هر دو نوع اکسید آهن، دو ماده معدنی با ارزشی هستند که در این ذخایر یافت می شوند (Fe3O4). ای

سنگهای آهن استخراج شده اند تا عملاً هر شی آهن و فولادی را که امروزه استفاده می کنیم، از جمله گیره های کاغذ، خودروها و تیرهای فولادی که در ساخت آسمان خراشها استفاده می شود، تولید کنند، [نیاز به نقل قول] منابع اولیه سنگ آهن روی زمین تقریباً به طور کامل در سنگ هایی قرار دارد که بیش از 1.8 میلیارد سال پیش ایجاد شده اند، در طول آن دوره تاریخی، اقیانوس های روی زمین دارای مقدار قابل توجهی آهن محلول بودند اما اساساً اکسیژن محلول نداشتند.

هنگامی که اولین حیواناتی که قادر به فتوسنتز هستند شروع به آزاد کردن اکسیژن در اقیانوس ها کردند، این زمانی بود که ذخایر سنگ آهن برای اولین بار شروع به تشکیل شدن کردند، این اکسیژن به سرعت با آهن محلول فراوان واکنش نشان داد و هماتیت یا مگنتیت تولید کرد، بسته به اینکه کدام یک از آنها شایع تر بود.

به دلیل وجود مقادیر زیادی از این مواد معدنی که در کف اقیانوس انباشته شده اند، امروزه از این منطقه به عنوان “سازند آهن نواری” یاد می شود، کانی های آهنی که در نوارهای متناوب با سیلیس و گاهی شیل در سنگ رسوب می کنند و به سنگ ظاهر «نواردار» مشخصی می دهد، نواربندی ممکن است نتیجه تغییرات فصلی در سطح فعالیت ارگانیسم باشد.

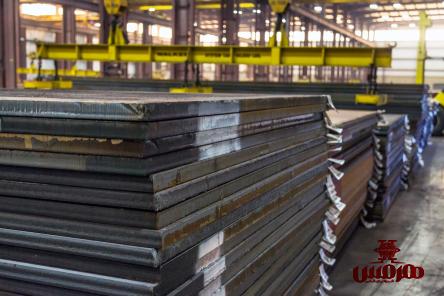

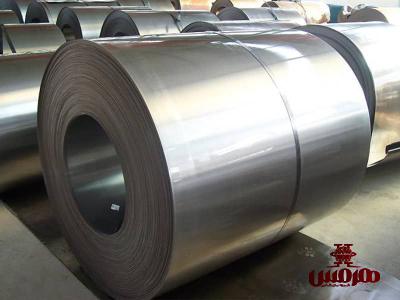

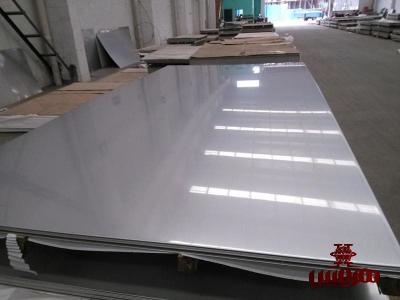

ساخت آهن مهمترین کاربرد برای سنگ آهن است، بیشتر آهنی که استخراج می شود بعداً به فولاد تبدیل می شود فولاد در تولید ده ها هزار محصول، از جمله خودرو، لوکوموتیو، کشتی، اما نه محدود به آن، استفاده می شود، آهن اولیه مورد استفاده در تولید فولاد و آهن از سنگ آهنی است که در سراسر جهان استخراج می شود در نتیجه، برای تولید فولاد مورد نیاز است، که برای نگهداری یک پایه صنعتی قوی ضروری است، تولید فولاد تقریباً تمام (98٪) سنگ آهن استخراج شده را مصرف می کند.

ترکیبی از تقاضای مداوم و مشکلات در تامین تقاضای ناشی از اپیدمی COVID-19 به افزایش قیمت کمک کرد، ما شاهد کاهش به 100 دلار در هر تن در سال 2022 بودیم و به نظر می رسد تا سال 2025 به افزایش خود ادامه دهد، فولاد کاملا قابل بازیافت است، به این معنی که ممکن است چندین بار به موادی با همان درجه تبدیل شود.

بازیافت منجر به کاهش قابل توجه هزینه ها، هم از نظر انرژی و هم از نظر منابع اولیه می شود، بیش از 1400 کیلوگرم سنگ آهن، 740 کیلوگرم زغال سنگ کک و 120 کیلوگرم سنگ آهک در ازای هر تن ضایعات فولادی که بازیافت می شود صرفه جویی می شود، با استفاده از کوره های قوس الکتریکی، می توان فولاد را تنها با استفاده از ضایعات فلزی به عنوان ماده اولیه ایجاد کرد.

در مقایسه با روش سنتی تولید فولاد از سنگ معدن، این فرآیند تولید منجر به کاهش قابل توجهی در مقدار انرژی مورد نیاز برای تولید فولاد می شود بازار جهانی قراضه فولاد با افزایش استفاده از کوره های قوس الکتریکی در تولید فولاد حمایت می شود که پیش بینی می شود تا سال 2024 به 755 میلیون تن برسد، چه مقدار سنگ آهن در سال در ایالات متحده استخراج می شود؟ سازمان زمین شناسی ایالات متحده تخمین می زند که تولید جهانی سنگ آهن قابل استفاده در سال 2016 تقریباً 2230 تن بوده است.

اکثر سنگ آهنی که هر ساله استخراج می شود از استرالیا، برزیل و چین است این سه کشور مجموعاً مسئول بیش از 70 درصد از تولید سنگ آهن جهان در سال 2016 بودند، در حالی که استرالیا به تنهایی مسئول 37 درصد بود، سنگ آهنی که به طور خاص برای حمل و نقل دریایی تولید می شود، سنگ آهن دریایی نامیده می شود نمودار و جدول زیر داده های تاریخی و همچنین پیش بینی های مربوط به عرضه و تقاضای سنگ آهن دریایی را نشان می دهد و از گزارش ما در مورد پیشبینی اجماع آمده است.

کدام کشورها دارای بیشترین ذخایر یا ذخایر سنگ آهن هستند؟ ذخایر سنگ آهن به ذخایر سنگ آهن اطلاق می شود که قابلیت بهره برداری از آن را دارند که هم از نظر اقتصادی مقرون به صرفه و هم از نظر فنی امکان پذیر باشد با این حال، این آمار اغلب پویا هستند، به این معنی که آنها در معرض تغییر در نتیجه استخراج سنگ معدن یا کاهش قابلیت حیات فرآیند استخراج هستند.

با این حال، به احتمال زیاد این اعداد در نتیجه توسعه منابع تازه، اکتشاف عمیق تر ذخایر موجود، یا معرفی فناوری جدیدی که استخراج سنگ معدن را امکان پذیر می کند، افزایش یابد، چیزی که قبلا غیرممکن و عملی بود، سازمان زمین شناسی ایالات متحده (USGS) گزارش می دهد که استرالیا دارای بیشترین ذخایر سنگ آهن در جهان است و پس از آن روسیه، چین و برزیل قرار دارند، قیمت سنگ آهن مگنتیت با عیار استاندارد در معادن معتبر مناسب می باشد که در این مقاله درباره آن صحبت خواهیم کرد با ما همراه باشید.

امروزه قیمت آهن و فولاد بر حسب عیار در بازار متفاوت است، اما امروزه چین سنگ آهن با عیار بالا را با بهترین قیمت می طلبد، زیرا چین بزرگترین واردکننده سنگ آهن در جهان است، تولید جهانی آهن خام نزدیک به رکورد سال گذشته است و زنجیره تامین سنگ آهن همچنان ادامه دارد، سال 2022 سال سخت دیگری برای سنگ آهن فراساحلی خواهد بود.

ما پیشبینی قیمت سال 2022 خود را 50 درصد افزایش دادهایم و انجمن جهانی فولاد پیشبینی میکند که تقاضای فولاد با 0.4 درصد افزایش در سال 2022 به 1.84 میلیارد تن و رشد 2.2 درصدی بیشتر در سال 2023 به 1.88 میلیارد تن افزایش یابد.

کاربرد اصلی سنگ آهن (98%) ساخت فولاد است 2٪ باقیمانده در کاربردهایی مانند آهن پودری – برای انواع خاصی از فولاد، آهن ربا، قطعات خودرو و کاتالیزورها و آبی آهنی – رنگ، جوهر چاپ، پلاستیک، لوازم آرایشی (به عنوان مثال، سایه چشم)، رنگ های هنری، آبی لباسشویی، استفاده می شود.

رنگرزی کاغذ، کود، فینیش های مینای پخته شده روی خودروها و لوازم خانگی، و پرداخت های صنعتی مصرف سنگ آهن بسیار بالا در جهان است و چین پرمصرف ترین کشور جهان است و ژاپن دوم کشور پرمصرف و سومین کشور کره جنوبی است، پیش بینی می شود تولید جهانی سنگ آهن در سال 2026 به 3.17 میلیارد تن برسد و رشد CAGR 5.59 درصدی را بین سال های 2022 و 2026 تجربه کند.

رشد بازار جهانی سنگ آهن با عواملی مانند افزایش تولید فولاد خام، افزایش جمعیت شهری، افزایش تولید ناخالص داخلی و تسریع صنعت کالاهای بادوام همراه بود. با این حال، رشد بازار به دلیل جنگ های تجاری و افزایش قیمت مواد خام و نیازهای عظیم سرمایه به چالش کشیده خواهد شد.

انتظار می رود بازار روندهای خاصی مانند فناوری معدن، افزایش تقاضا برای وسایل نقلیه سبک برای فولاد خودرو و افزایش تقاضا برای سنگ آهن با عیار پایین را تجربه کند. پیش بینی می شود تقاضای جهانی برای کوره بلند و سنگ آهن DRI با 4.14 درصد رشد 4.14 درصدی افزایش یابد. انتظار می رود تقاضا تا سال 2026 به 2.94 میلیارد تن برسد.

قیمت تاریخچه گندله آهن با ما موجود است، گندله سازی سنگ آهن با هدف استفاده از خواص فیزیکی و متالورژیکی استثنایی سنگ آهن گندله شده انجام می شود، گلوله ها کره هایی هستند که از سنگ آهن آسیاب شده ساخته می شوند و قطر آن ها معمولاً بین 6 تا 16 میلیمتر (0.24 تا 0.63 اینچ) است، در بیشتر موارد، آنها از 64 تا 72 درصد آهن، علاوه بر انواع اجزای اضافی که ترکیب شیمیایی گلوله ها و همچنین خواص متالورژیکی آنها را تغییر میدهند، تشکیل شدهاند.

در بیشتر موارد، بنتونیت همراه با سنگ آهک، دولومیت و الیوین به عنوان چسبنده استفاده می شود، گلوله ها ریزدانه های سنگ آهن آسیاب شده ای هستند که به صورت گلوله های کروی در آمده اند، گلوله ها دارای کیفیت متالورژیکی برجسته ای هستند که قابل مقایسه یا حتی برتر از سنگ معدن کلوخه است، گلوله ها با تبدیل ریزه سنگ آهن به شکل کروی ایجاد می شوند، هنگام پردازش، گلوله ها به یک ماده خام ضروری برای همه انواع واحدهای آهن تبدیل می شوند، آنها با استفاده از فناوری تولید می شوند که از پودری که در طول فرآیند استخراج مواد معدنی تشکیل می شود استفاده می کند، این پودر قبلاً به عنوان زباله در نظر گرفته می شد.

هزینه ما برای محصولات نهایی گلوله های آهن در آخرین مرحله در کارخانه قیمت مناسبی دارد، گلوله های سنگ آهن را می توان از ریزدانه های آهنی که ذوب شده یا از ریزدانه های آهن استخراج شده است، تهیه کرد.

در بیشتر موارد، آهن ابتدا قبل از ترکیب شدن با یک ماده روان کننده مانند سنگ آهک یا دولومیت و یک عامل اتصال دهنده مانند بنتونیت یا چسباننده های آلی، آسیاب می شود تا به قوام بسیار خوبی برسد، در صورتی که سنگ معدنی هماتیت باشد، مخلوط ممکن است حاوی کک یا زغال سنگ آنتراسیت باشد تا به عنوان سوخت داخلی که به روشن شدن گلوله ها کمک می کند، باشد.

این مخلوط در یک میکسر ترکیب می شود، سپس به دیسک های توپی یا درام ها وارد می شود تا گلوله های سبزی با اندازه ای که معمولاً بین 9 تا 16 میلی متر قطر دارند، تولید شود، پس از آن، گلوله های سبز رنگ داخل دستگاهی قرار می گیرند که استحکام را انجام می دهد، گلوله ها در بخش خشک کردن هر دو رنده مستقیم و کوره های رنده خشک می شوند.

سپس گلوله ها تا دمای تقریبی 800-900 درجه سانتیگراد در منطقه پیش گرم قبل از اتمام فرآیند استحکام در حدود 1200-1350 درجه سانتیگراد گرم می شوند، پس از رسیدن به دمایی که برای انتقال گلوله ها به کارخانه بارگیری مناسب است، گلوله ها خنک می شوند، هر دوی این فرآیندها گرمای تولید شده توسط گلولهها را دوباره به گردش در میآورند که به بهبود کارایی انرژی و کاهش میزان سوخت مورد نیاز کمک میکند.

گلوله های احیای مستقیم (همچنین به عنوان گلوله های DR شناخته می شوند) و گلوله های کوره بلند تنها دو نمونه از انواع مختلف گلوله ها هستند که می توانند با هر یک از این دو روش تولید شوند، تولید گلوله هایی با ویژگی های مختلف از گلوله های اسیدی (یا غیر فلکسشده) تا گلوله های به طور قابل توجهی روان شده، با تغییر مقدار عامل فلکس کننده یا سنگ آهک اضافه شده به مخلوط امکان پذیر است.

ریزدانه های سنگ آهن از طریق فرآیند گندله سازی به “گلوله های سنگ آهن” تبدیل می شوند که آنها را برای استفاده در کوره های آهن سازی کارخانه فولاد مانند کوره های بلند و کوره های قوس الکتریکی مناسب می کند، امروز قیمت پلت موجود است و می توانید با پر کردن فرم استعلام آن را دریافت کنید، اگرچه تفاوت های مشخصی در این پارامترهای معمولی را می توان در فرآیند طراحی تعریف و هدف قرار داد، یک گلوله سنگ آهن معمولی شکلی کروی دارد، قطر آن از 6 میلیمتر تا 16 میلیمتر متغیر است و دارای مقاومت خردایشی در حدود 200 کیلوگرم است.

فشرده سازی یا شکل دادن به یک ماده به شکل گلوله به عنوان گلوله سازی شناخته می شود، گلوله ها از منابع متنوعی از جمله زباله، مواد شیمیایی، سنگ آهن، خوراک ترکیبی حیوانات، پلاستیک و غیره ساخته می شوند، این روش به عنوان یک انتخاب عالی برای حمل و نقل و نگهداری کالاهای مربوطه در نظر گرفته می شود، در زمینه های متالورژی پودر، مهندسی و پزشکی، این فناوری اغلب مورد استفاده قرار می گیرد.

با توجه به ویژگیهای فیزیکی و متالورژیکی برجسته گلوله های سنگ آهن، سنگ آهن گندله ای می شود، سنگ آهن به شکل کره هایی به نام گلوله ها آسیاب می شود که معمولاً 6-16 میلی متر (0.24-0.63 اینچ) قطر دارند، آنها معمولاً بین 64 تا 72 درصد آهن و همچنین چندین ماده دیگر را تشکیل می دهند که ترکیب شیمیایی و ویژگی های متالورژیکی گلوله ها را تغییر می دهند، به طور معمول، بنتونیت به عنوان چسب همراه با سنگ آهک، دولومیت و الیوین استفاده می شود.

دیدگاه شما با موفقیت ثبت شد.