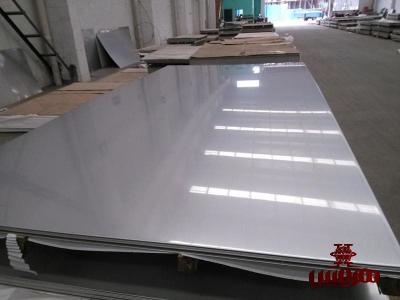

در متالورژی، فولاد ضد زنگ به عنوان آلیاژ فولادی با حداقل 10% تا 12% کروم بر حسب جرم تعریف می شود. میلگرد استنلس یا ضد زنگ محصولی است که در برابر خوردگی و رطوبت مقاوم است. جهت اطلاع از قیمت میلگرد استنلس استیل با آلیاژهای مختلف ضد زنگ و اسید با ما تماس بگیرید.

قیمت میلگرد استنلس استیل

میلگرد استنلس استیل در برابر خوردگی بسیار مقاوم است، زیرا کروم یا سایر فلزات آلیاژی موجود در آن تمایل زیادی به اکسیژن دارند و با آن واکنش می دهند و لایه ای غیرفعال تشکیل می دهند و در نتیجه از خوردگی آهن (فلزات کاملاً ضد زنگ که با اکسیژن واکنش نمی دهند) جلوگیری می کند. همه این ویژگی های است که به قیمت میلگرد استنلس استیل ارزش خرید می دهد. با این حال، این لایه می تواند تحت تأثیر برخی اسیدها قرار گیرد و باعث حمله و اکسید شدن آهن توسط مکانیسم های بین دانه ای یا حفره های عمومی شود. برخی از انواع فولاد ضد زنگ حاوی عناصر آلیاژی دیگری نیز هستند.

میلگرد استنلس استیل در برابر خوردگی بسیار مقاوم است، زیرا کروم یا سایر فلزات آلیاژی موجود در آن تمایل زیادی به اکسیژن دارند و با آن واکنش می دهند و لایه ای غیرفعال تشکیل می دهند و در نتیجه از خوردگی آهن (فلزات کاملاً ضد زنگ که با اکسیژن واکنش نمی دهند) جلوگیری می کند. همه این ویژگی های است که به قیمت میلگرد استنلس استیل ارزش خرید می دهد. با این حال، این لایه می تواند تحت تأثیر برخی اسیدها قرار گیرد و باعث حمله و اکسید شدن آهن توسط مکانیسم های بین دانه ای یا حفره های عمومی شود. برخی از انواع فولاد ضد زنگ حاوی عناصر آلیاژی دیگری نیز هستند.

اصلی ترین آنها نیکل و مولیبدن هستند. مانند همه انواع فولاد، فولاد ضد زنگ آلیاژی است که جزء اصلی آن آهن است که مقدار کمی کربن به آن اضافه می شود. فولاد ضد زنگ در ابتدای قرن بیستم اختراع شد، زمانی که مشخص شد مقدار مشخصی کروم (حداقل خواص ضد زنگ 12٪) به فولاد معمولی اضافه شده، ظاهری براق به آن بخشیده و آن را در برابر آلودگی و خوردگی بسیار مقاوم کرده است. اکسیداسیون این مقاومت در برابر اکسیداسیون که مقاومت در برابر خوردگی نامیده می شود، همان چیزی است که فولاد ضد زنگ را از سایر انواع فولادهای سخت متمایز می کند. فولاد ضد زنگ یک ماده جامد است و نه پوشش خاصی که روی فولاد معمولی اعمال می شود تا ویژگی های ضد زنگ به آن بدهد. فولادهای معمولی و حتی فلزات دیگر، اغلب با فلزات سفید رنگ مانند کروم، نیکل یا روی پوشش داده میشوند تا از سطوح خود محافظت کنند یا ویژگیهای سطحی دیگری به آنها بدهند.

در حالی که این مواد ها مزایای خاص خود را دارند و به طور گسترده مورد استفاده قرار می گیرند، خطر این است که ممکن است پوشش آسیب ببیند یا به نحوی خراب شود که اثر محافظتی آن را از بین می برد. فولادهای زنگ نزن که حاوی کروم و نیکل معادل بین 10.5 تا 30 درصد هستند، فریتی نامیده می شوند، زیرا دارای ساختار متالوگرافیکی هستند که توسط فریت تشکیل شده است و با مقادیر بیشتر معادل نیکل، ترکیب فریتی کاهش می یابد. فولادهای فریتی مغناطیسی هستند (به این دلیل که توسط آهنربا جذب می شوند متمایز می شوند). با درصد کربن زیر 0.1% C، این فولادها با عملیات حرارتی قابل سخت شدن نیستند. از طرف دیگر، فولادهای بین 0.1٪ و 1٪ در C قابل سخت شدن هستند (آنها مارتنزیت سخت دارند، زیرا با درصدهای پایین تر C بسیار کمی برای رسیدن به سخت شدن وجود دارد). آنها را فولادهای زنگ نزن “مارتنزیتی” می نامند، زیرا در ساختار متالوگرافی خود مغناطیسی است، برای فولادهای زنگ نزن بسیار آلیاژی، فولاد مارتنزیتی خالص (با آستنیتی و فریتی مخلوط نشده) با معادل نیکل کمتر از 18٪ (معادل کروم 0٪). به “13٪ معادل کروم و 7٪ معادل Ni”، و تا 8٪ معادل کروم و 0٪ معادل Ni (این را می توان به راحتی در نمودار شفلر معادل های Cr-Ni دنبال کرد).

آنها فولادهای آستنیتی نامیده می شوند، زیرا ساختاری دارند که اساساً توسط آستنیت در دمای اتاق تشکیل شده است (نیکل یک عنصر “گاماژنیک” است که میدان آستنیت را تثبیت می کند). آنها مغناطیسی نیستند. فولادهای زنگ نزن آستنیتی را می توان با کرنش سخت کرد و ساختار متالوگرافیک خود را به مارتنزیت منتقل کرد (کربن که به شکل آهن گاما به روشی فراپایدار تثبیت شده است، به شکل پایدار آهن آلفا و مارتنزیت تبدیل می شود، زیرا کربن در آهن آلفا کمتر حل می شود. ماتریس، و این C را خارج می کند). آنها تا حدی مغناطیسی می شوند (به اندازه درصد کربن که به مارتنزیت تبدیل شده است) که در برخی موارد کار بر روی وسایل الکتریکی را دشوار می کند. همچنین فولادهای دوبلکس (20%).

رایج ترین آلیاژهای فولاد ضد زنگ تجاری:

- فولاد ضد زنگ: حاوی 13% کروم و 0.15% سانتی گراد است. دارای مقاومت مکانیکی 80 کیلوگرم بر میلی متر مربع و سختی 175-205 HB است. در ساخت عناصر ماشینی، پره های توربین، شیرها و غیره استفاده می شود.

- فولاد ضد زنگ 16Cr-2Ni: حاوی 0.20٪ C، 16٪ کروم و 2٪ Ni. دارای مقاومت مکانیکی 95 km بر میلی متر 275-300 HB است. جوشکاری آن دشوار است و برای ساخت پره های توربین، شفت پمپ، ظروف آشپزخانه، کارد و چنگال و غیره استفاده می شود.

- فولاد ضد زنگ کروم نیکل 18-8: حاوی 0.18٪ C، 18٪ کروم، و 8٪ Ni. دارای مقاومت مکانیکی 60 کیلوگرم بر میلی متر 175-200 HB است. این یک فولاد ضد زنگ است که به طور گسترده ای مورد استفاده قرار می گیرد زیرا تا 400 درجه سانتیگراد در برابر گرما مقاومت می کند.

- فولاد ضد زنگ Cr-Mn: حاوی 0.14٪ C، 11٪ کروم و 18٪ منگنز است. مقاومت مکانیکی آن به 65 کیلوگرم بر میلی متر مربع و سختی 175 تا 200 HB می رسد. قابل جوش است و در برابر دمای بالا به خوبی مقاومت می کند. غیر مغناطیسی است. در منیفولدهای اگزوز استفاده می شود.

بسیاری از این ها می توانند تحت عملیات حرارتی قرار گیرند تا کیفیت فیزیکی خود را اصلاح کنند. به عنوان مثال، فولاد ضد زنگ 17-4 را می توان برای مدت معینی تحت عملیات حرارتی قرار داد تا به درجه خاصی از سختی دست یابد و در نتیجه باعث شود که جسم برای مدت طولانی تری به درستی کار کند. هر نوع فولاد ضد زنگ ویژگی های مکانیکی و فیزیکی خاص خود را دارد و مطابق با مقررات ملی یا بین المللی تعیین شده تولید خواهد شد. فولاد ضد زنگ به پنج خانواده مختلف طبقه بندی می شود، چهار خانواده وجود دارد که با ساختارهای کریستالی خاصی مانند آستین، فریت، مارتنزیت و دوبلکس مطابقت دارند. و در مورد پنجم آلیاژهای سخت شده در اثر بارش است که توسط محیطی که در آن یافت می شود تغییر می کند. مقاومت آن در برابر خوردگی، خواص بهداشتی و زیبایی شناختی آن، فولاد ضد زنگ را به ماده ای بسیار جذاب برای برآوردن انواع مختلف تقاضاها، مانند صنعت پزشکی تبدیل می کند. ترکیبات شیمیایی مختلفی برای فولاد ضد زنگ وجود دارد که به آن کیفیت خاص و مطلوبی می بخشد. ما بهترین قیمت میلگرد استنلس استیل ضد زنگ را در کنار بهترین کیفیت آن ارائه می دهیم.

دیدگاه شما با موفقیت ثبت شد.